Deca è una delle aziende leader nella costruzione d’impianti di saldatura.

È attiva sul mercato da oltre 40 anni con sempre crescente successo.

La missione aziendale è quella di costruire impianti che si adattino alle esigenze delle più diverse tipologie di saldatori: hobbisti, manutentori, tecnici d’officina, saldatori professionisti.

Gente che vuole trasformare il ferro in utensili, macchine, costruzioni e mille altre cose.

Ad ognuno di essi Deca offre il giusto impianto per ottenere sempre il meglio dal proprio lavoro.

Storia di qualità e innovazione

DECA oggi è un marchio presente a livello internazionale, tutti i nostri prodotti sono progettati e realizzati con la massima cura nelle sedi sammarinesi e vengono sottoposti a controlli rigorosi prima della spedizione ai clienti.

Il nostro reparto di ricerca e sviluppo è formato da personale altamente qualificato, costantemente rivolto a sperimentare nuove soluzioni tecniche.

Ed è proprio l’urgenza di innovazione continua che ci ha indotto a creare il nuovo laboratorio d’élite LAB.

LAB visione, ricerca e progetti

La tecnologia riaccende la passione

LAB è il laboratorio d’eccellenza creato in DECA nel 2015 da Maurizio De Biagi.

LAB è il laboratorio d’eccellenza creato in DECA nel 2015 da Maurizio De Biagi.

Fedeli al credo che solo con le persone migliori si ottengono i risultati migliori, abbiamo selezionato con cura progettisti elettronici, meccanici, softwaristi, esperti di marketing, design ed ergonomia dei prodotti.

Ognuno di loro ha trovato una collocazione ideale all’interno del nuovo spazio LAB, condividendo esperienza, passione, motivazione e ricerca della perfezione.

Ogni progetto LAB viene curato nei minimi dettagli, deve superare test più severi di quanto prevedano le attuali normative di prodotto, deve essere assolutamente sicuro per le persone e realizzato nel rispetto dell’ambiente.

Ma soprattutto deve garantire prestazioni di massimo livello.

LAB incuriosisce, sorprende, convince, entusiasma ed emoziona.

Macchine per saldatura ad arco elettrico e taglio al plasma

Le macchine per saldare ad arco o per tagliare al plasma i metalli trasformano i parametri elettrici della rete di distribuzione in modo da ottenere valori di tensione e corrente idonei per generare un arco di saldatura o taglio.

Nelle soluzioni TRADIZIONALI si impiegano trasformatori in lamierino magnetico alla frequenza di rete e la regolazione della potenza di lavoro avviene tramite:

MMA Saldatura a elettrodo rivestito

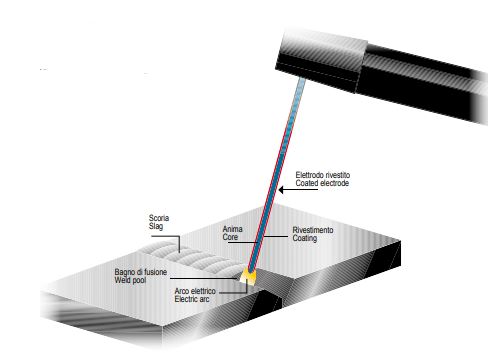

La saldatura ad elettrodo rivestito MMA (Manual Metal Arc) sfrutta il calore generato da un arco che scocca tra l’elettrodo ed il pezzo da saldare.

E’ probabilmente la tecnologia più diffusa a livello mondiale per la saldatura manuale ad arco elettrico.

Con questo procedimento si saldano comunemente tutti i metalli ferrosi, ovvero il ferro, i diversi tipi di acciaio, compreso l’acciaio inox, e la ghisa.

Con gli altri metalli si ottengono risultati scadenti, per alcuni la saldatura ad elettrodo risulta impossibile.

La produttività di questo procedimento è limitata: è necessario interrompere la saldatura quando l’elettrodo è consumato ed occorre sostituirlo, inoltre si deve rimuovere la scoria dopo ogni singola passata.

La saldatura a elettrodo rivestito è attualmente (2006) la tecnologia di saldatura più diffusa nel mondo, principalmente per i bassi costi delle apparecchiature e per la versatilità di impiego.

Fra l’altro è il procedimento più adatto per essere impiegato all’aperto (quindi in cantiere).

Il procedimento a elettrodo rivestito deriva dai primi procedimenti ad arco sviluppati fra la fine del XIX secolo e l’inizio del XX secolo. In questi procedimenti inizialmente l’elettrodo (dello stesso tipo di materiale di quello da saldare) non era protetto, quindi si ossidava molto rapidamente e, cosa molto più grave, introduceva ossidi e altre impurità nel bagno di saldatura.

Ben presto si vide che aggiungendo al materiale dell’elettrodo disossidanti si ottenevano risultati migliori, inizialmente questi disossidanti erano dentro l’elettrodo (che praticamente era un tubo contenente la polvere disossidante), ma gli sviluppi successivi mostrarono l’utilità di avere una rivestimento esternamente al materiale metallico di cui è composto l’interno.

Come funziona?

L’elettrodo a barra è collegato a uno dei terminali del generatore tramite un portaelettrodo ed un cavo di alimentazione per saldatura.

Per chiudere il circuito, l’altro terminale è fissato al pezzo utilizzando il cavo di ritorno ed il morsetto di massa.

È possibile utilizzare AC o DC, sebbene non tutti gli elettrodi di saldatura siano compatibili con la corrente alternata.

Il generatore trasforma l’alta tensione di rete in una bassa tensione di saldatura ed adatta i parametri in base al compito di saldatura affidato.

Grazie alla caratteristica drooping, i generatori possono essere utilizzati anche per il processo TIG.

IL PROCESSO

Dopo aver acceso la fonte di alimentazione, l’arco viene acceso portando l’elettrodo a barra a contatto con il pezzo. L’arco brucia tra l’elettrodo a barra e il pezzo e crea così il necessario calore di fusione.

Il cordone di saldatura, la scoria protettiva e il rivestimento del gas sono creati dal filo centrale e dal rivestimento dell’elettrodo.

Vantaggi

Saldature in qualunque posizione

Saldature all’interno ed all’aperto

Maneggevolezza del porta-elettrodo (no gas, no liquidi raffreddamento)

Apparecchiatura semplice

Svantaggi

Bassa produttività

Richiede buona manualità